Особенности технологии термической обработки отливокСтраница

4

4

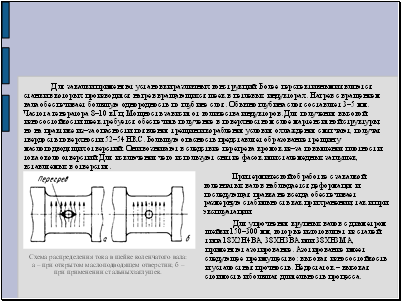

После механической обработки шейки валов упрочняют поверхностной закалкой ТВЧ либо поочередно, либо одновременно. Так как при поверхностной закалке в переходной зоне от закаленного слоя возникают растягивающие напряжения, то нужно чтобы максимум этих напряжений не совпадал с галтелью коленчатого вала. На рисунке представлены 3 вида закаленного слоя.

На рисунке (в) указана наиболее благоприятная форма закаленного слоя. Случай, когда закаленный слой охватывает галтель (в) повышает усталостную прочность в 1,5–2 раза. Вариант, приведенный на схеме (а), является недопустимым.

Слайд 9

Для закалки применяют установки различных конструкций. Более перспективными являются станки в которых производится нагрев вращающихся шеек в петлевых индукторах. Нагрев с вращением вала обеспечивает большую однородность по глубине слоя. Обычно глубина слоя составляет 3–5 мм. Частота генератора 8–10 кГц. Мощность зависит от количества индукторов. Для получения высокой износостойкости шеек требуется обеспечить получение в поверхностном слое мартенситной структуры, но на практике из–за опасности появления трещин и корабления условия охлаждения смягчают, получая твердость поверхности 52–54 HRC. Большую опасность представляет образование трещин у маслоподводящих отверстий. Они возникают в следствие перегрева кромок из–за повышения плотности тока около отверстий. Для исключения чего используют снятие фасок или сталемедных заглушек, вставляемых в отверстия.

При термической обработке с закалкой коленчатых валов наблюдается деформация и последующая правка не всегда обеспечивает размерную стабильность как при хранении, так и при эксплуатации.

Для упрочнения крупных валов с диаметром шейки 150–300 мм, которые изготовляют из сталей типа 18Х2Н4ВА, 38ХН3ВА или 38ХН3МА, применяют азотирование. Азотирование имеет следующее преимущество: высокая износостойкость и усталостная прочность. Недостаток – высокая стоимость и большая длительность процесса.

Слайд 10

Коленчатые валы из чугуна

Номенклатура чугунных валов разнообразна – от малых (ДВС автомобилей) до весьма крупных, массой 700–1300 кг, длинной до 2–3,5 м и диаметром шеек 200–250 мм. Их изготавливают из высокопрочного чугуна типа ВЧ50–2 или легированного серого чугуна. Эти чугуны не регламентированы по легирующим элементам и содержат, примерно, 3,4–3,6 %С, 1,9–2,2 %Si, 0,7–1,0 %Mn, 0,04–0,08 %Mg, <0,03 %S и <0,1 %P.

Основные преимущества – литье в оболочковые формы и возможности повышения их прочности за счет придания форм, благоприятной по распределению напряжений. Наличие графита обеспечивает высокую износостойкость при более низкой твердости, чем у стальных валов. Крупные валы подвергают нормализа-

ции при 880–900℃. Иногда с последующим высоким отпуском 720–740℃. После такой обработки получаем зернистый перлит и шаровидный графит. Шейки чугунных коленчатых валов автомобильных двигателей подвергают поверхностной закалке путем индукционного нагрева. После закалки проводят низкий отпуск при 180–200℃. Затем проводят 100 % контроль валов на наличие трещин.

Содержание

- Особенности технологии термической обработки отливок

- Очистка заготовок от окалины

- Термическая обработка коленчатых валов

- Коленчатые валы из чугуна

- Термическая обработка распределительных валов.

Последние добавления

- Астероиды

- Менеджмент в сестринском деле теория и практика

- Свет в жизни растений и животных

- Что такое деньги

- Атомная энергия

- Австралия

- Аборигены